Wie revolutionieren Laser- und Frästechniken die moderne industrielle Fertigung?

In diesem Artikel tauchen wir ein in die faszinierende Welt der Hochpräzisionsbearbeitung und erkunden die neuesten Entwicklungen in der Lasertechnologie und Frästechnik. Sie erfahren, wie diese innovativen Methoden die Produktion in verschiedenen Branchen transformieren und welche Möglichkeiten sie für die Zukunft eröffnen.

Lassen Sie uns gemeinsam entdecken, wie diese Technologien nicht nur die Effizienz steigern, sondern auch neue Maßstäbe in Qualität und Präzision setzen.

- Laser- und Frästechniken revolutionieren die Fertigung durch präzise, effiziente Bearbeitung und vielseitige Anwendungen in verschiedenen Industrien.

- CO₂-Laser, Faserlaser und Ultrakurzpulslaser bieten jeweils spezialisierte Lösungen für unterschiedliche Materialien und Anwendungen.

- CNC-Fräsen ermöglicht hochpräzise, automatisierte Fertigung komplexer Teile mit Effizienzsteigerungen und Kostenreduktion.

- Hybride Fertigungssysteme kombinieren Laser- und Frästechniken für flexible, zeitsparende und präzise Produktionsprozesse.

- Digitalisierung und Nachhaltigkeit treiben Innovationen in Laser- und Frästechnologien, fördern Effizienz und minimieren Ressourceneinsatz.

Einführung in Laser- und Frästechnologien

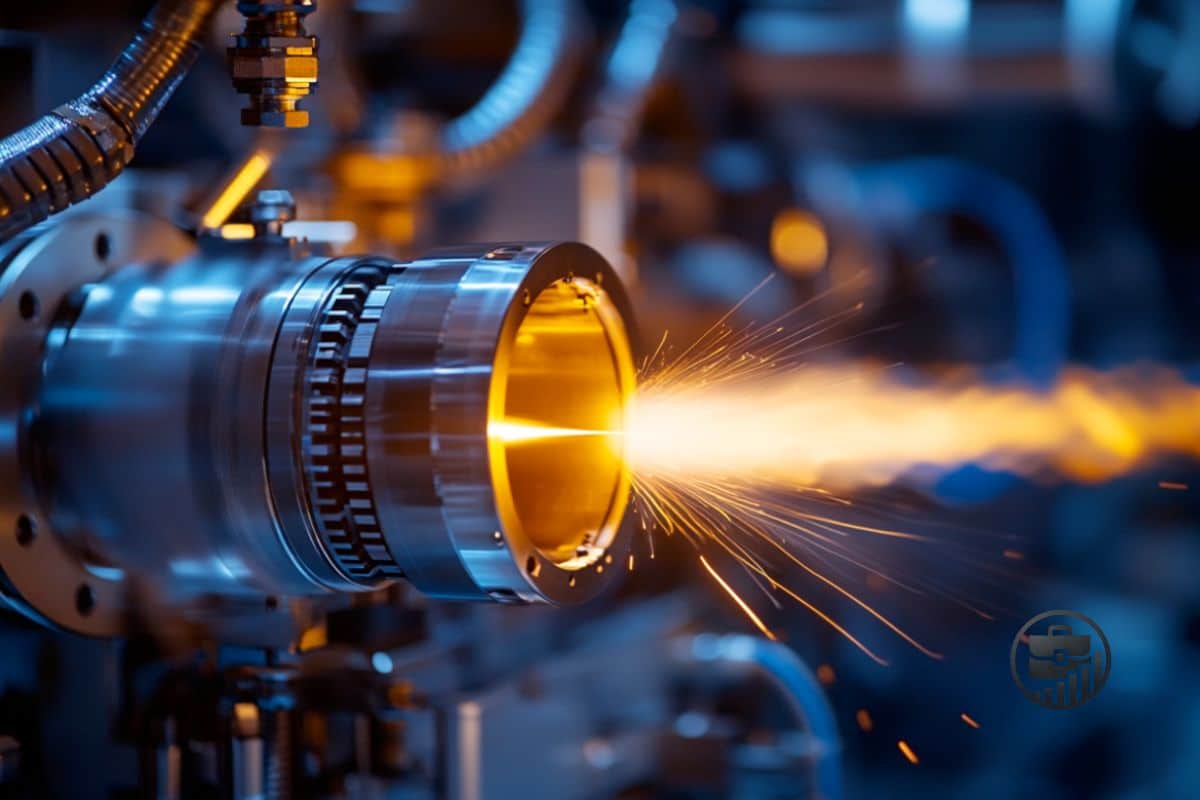

Laser- und Frästechnologien bilden das Rückgrat moderner Präzisionsfertigung. Die CNC-Bearbeitung revolutioniert beide Bereiche und ermöglicht eine Genauigkeit, die früher undenkbar war. Stellen Sie sich das Fräsen wie einen digitalen Bildhauer vor, der mit rotierenden Werkzeugen Material formt. Der Laser hingegen arbeitet wie ein magischer Lichtstift, der präzise schneidet oder graviert.

In der Materialbearbeitung bieten diese Techniken vielfältige Möglichkeiten. Fräsmaschinen entfernen Material Schicht für Schicht und formen komplexe 3D-Strukturen. Laser dagegen nutzen gebündeltes Licht zum Schneiden, Schweißen oder Oberflächenbehandeln. Besonders der Rohrlaser, eine spezialisierte Lasertechnologie, hat die Fertigung von Rohren und Profilen revolutioniert. Mit seiner Fähigkeit, präzise Schnitte und komplexe Geometrien in Rohren auszuführen, ist der Rohrlaser aus Branchen wie der Automobil- und Bauindustrie nicht mehr wegzudenken.

Die Integration von CNC-Steuerungen hat die Präzisionsfertigung auf ein neues Level gehoben. Computergesteuerte Systeme sorgen für höchste Genauigkeit und Wiederholbarkeit. Dies ermöglicht die Herstellung von Bauteilen mit Toleranzen im Mikrometerbereich – ein Meilenstein für Industrien wie Luft- und Raumfahrt oder Medizintechnik.

Ob filigrane Schmuckstücke oder robuste Maschinenbauteile – Laser- und Frästechnologien decken ein breites Spektrum ab. Sie sind der Schlüssel zu innovativen Produkten und effizienten Fertigungsprozessen. In den folgenden Abschnitten tauchen wir tiefer in die Welt dieser faszinierenden Technologien ein.

Arten von Lasertechniken und ihre Anwendungen

In der modernen Industrie spielen verschiedene Lasertechniken eine zentrale Rolle. Jede Laserart hat ihre eigenen Stärken und Einsatzgebiete. Lassen Sie uns einen Blick auf die wichtigsten Vertreter werfen.

CO₂-Laser: Der vielseitige Allrounder

CO₂-Laser sind wahre Multitalente in der Laserbearbeitung. Sie eignen sich hervorragend zum Schneiden und Gravieren verschiedenster Materialien. Ob Acryl, Holz oder Textilien – der CO₂-Laser meistert diese Aufgaben mit Bravour.

Faserlaser: Kraftpaket für Metalle

Faserlaser glänzen durch ihre hohe Effizienz und Präzision bei der Metallbearbeitung. In der Automobilindustrie und Elektronikfertigung sind sie unverzichtbar. Ihre kompakte Bauweise und lange Lebensdauer machen sie zu echten Leistungsträgern.

Ultrakurzpulslaser: Der Mikrochirurg

Ultrakurzpulslaser arbeiten mit extrem kurzen Lichtimpulsen. Diese Technologie ermöglicht höchste Präzision in der Mikrobearbeitung. In der Medizintechnik und Halbleiterindustrie sind Ultrakurzpulslaser besonders gefragt.

| Lasertyp | Haupteinsatzgebiet | Besondere Stärke |

|---|---|---|

| CO₂-Laser | Nichtmetalle | Vielseitigkeit |

| Faserlaser | Metalle | Effizienz |

| Ultrakurzpulslaser | Mikrobearbeitung | Höchste Präzision |

Die Wahl des richtigen Lasers hängt stark vom Anwendungsfall ab. CO₂-Laser, Faserlaser und Ultrakurzpulslaser decken zusammen ein breites Spektrum der industriellen Laserbearbeitung ab. Jede Technologie hat ihre Nische, in der sie besonders glänzt.

Frästechniken im modernen Maschinenbau

Im Herzen der Fertigungsindustrie stehen innovative Frästechniken, die die Produktion revolutionieren. Diese Technologien sind der Schlüssel zur Präzision und Effizienz in der Metallbearbeitung und Holzverarbeitung.

CNC-Fräsen: Automatisierte Präzisionsbearbeitung

CNC-Fräsen verkörpert den Geist der Automatisierung in der modernen Fertigung. Diese Technologie ermöglicht die Herstellung komplexer Teile mit höchster Genauigkeit und Wiederholbarkeit. Durch den Einsatz von CNC-Technologien kann die Produktionsgenauigkeit um bis zu 95% gesteigert werden. CNC-Maschinen sparen bis zu 30% Zeit und Kosten bei Serienproduktionen im Vergleich zu traditionellen Methoden.

Die Präzisionsbearbeitung durch CNC-Fräsen ist in verschiedenen Branchen unverzichtbar geworden. Über 70% der Tischler und Schreiner nutzen Frästechniken zur Herstellung von Nut- und Federverbindungen in Möbeln. In der Luftfahrt- und Formenbauindustrie sind Portalfräsmaschinen entscheidend für die effiziente Bearbeitung großer Werkstücke.

Hochgeschwindigkeitsfräsen: Effizienzsteigerung in der Produktion

Hochgeschwindigkeitsfräsen treibt die Effizienz in der Produktion auf ein neues Level. Diese Technik ermöglicht es, Bearbeitungszeiten drastisch zu verkürzen und gleichzeitig die Oberflächenqualität zu verbessern. Moderne CNC-Bearbeitungszentren können Bauteile mit hochkomplexen Geometrien fertigen.

Die Entwicklung von Hartmetalllegierungen und speziellen Beschichtungen wie TiAlN hat die Langlebigkeit von Fräswerkzeugen erhöht. Dies hat den Werkzeugverschleiß beim CNC-Fräsen im Vergleich zum konventionellen Fräsen deutlich reduziert. Durch diese Fortschritte können Unternehmen ihre Produktivität steigern und gleichzeitig Kosten senken.

Frästechniken sind heute für die präzise Bearbeitung von mindestens 60% der Holz- und Metallwerke in der modernen Fertigung entscheidend. Mit der fortschreitenden Entwicklung dieser Technologien eröffnen sich neue Möglichkeiten für Innovation und Effizienz in der Produktion.

Vergleich von Laser- und Frästechniken: Vor- und Nachteile

Beim Vergleich von Laserschneiden vs. Fräsen zeigen sich klare Unterschiede in Materialeffizienz und Bearbeitungsgeschwindigkeit. Laser brillieren durch ihre Präzision und Schnelligkeit beim Schneiden dünner Materialien. Sie eignen sich besonders für empfindliche Werkstoffe und ermöglichen berührungslose Bearbeitung.

Fräsen punktet dagegen bei der Bearbeitung harter Materialien und komplexer 3D-Strukturen. Die Oberflächenqualität gefräster Teile ist oft unübertroffen. Fräsmaschinen meistern auch dicke Werkstücke mit Bravour.

Die Wahl zwischen Laser und Fräse hängt vom Projekt ab. Laserschneiden ist ideal für filigrane Designs und schnelle 2D-Schnitte. Fräsen glänzt bei massiven 3D-Formen und Präzisionsbearbeitung. Moderne Fertigung nutzt oft beide Techniken nebeneinander, um ihre jeweiligen Stärken optimal einzusetzen.

| Kriterium | Laserschneiden | Fräsen |

|---|---|---|

| Materialeffizienz | Hoch bei dünnen Materialien | Hoch bei dicken Materialien |

| Bearbeitungsgeschwindigkeit | Sehr schnell bei 2D-Schnitten | Schnell bei 3D-Formen |

| Oberflächenqualität | Gut, kaum Nachbearbeitung nötig | Hervorragend, besonders glatt |

Für Ihre Projektplanung ist es wichtig, die spezifischen Anforderungen genau zu kennen. Laserschneiden und Fräsen ergänzen sich oft perfekt in modernen Fertigungsstraßen. Die Kombination beider Techniken ermöglicht vielseitige und effiziente Produktionsprozesse.

Integration von Laser- und Frästechniken in der Fertigung

Die moderne Produktion setzt vermehrt auf hybride Fertigung, um Effizienz und Qualität zu steigern. Diese innovative Methode verbindet verschiedene Bearbeitungsverfahren in einem System. Ein Paradebeispiel dafür ist die Kombination von Laser- und Frästechniken.

Hybride Fertigungssysteme: Kombination von Laser und Fräsen

Hybride Fertigungssysteme vereinen die Stärken von Laser und Fräse in einer Maschine. Dies ermöglicht eine flexible Produktionsoptimierung. Der Laser übernimmt präzise Oberflächenbearbeitungen, während die Fräse für die Formgebung zuständig ist. Diese Fertigungsintegration reduziert Rüstzeiten und steigert die Produktivität.

Ein konkretes Beispiel sind Multitasking-Maschinen, die Drehzentren und Fräsmaschinen in einem Gerät vereinen. Sie verkürzen die Zykluszeit erheblich, was besonders in der Serienproduktion von Vorteil ist. Zudem sinken die Maschinenkosten, da eine einzige Anlage mehrere Funktionen erfüllt.

Anwendungsbeispiele für kombinierte Bearbeitungsverfahren

In der Medizintechnik zeigt sich der Nutzen kombinierter Bearbeitungsverfahren besonders deutlich. Bei der Herstellung von Implantaten erzeugt der Laser filigrane Oberflächenstrukturen, während die Fräse die exakte Gesamtform gewährleistet. Diese Methode verbessert nicht nur die Qualität, sondern erhöht auch die Produktionsflexibilität.

Ein weiteres Anwendungsgebiet ist die Entwicklung elastischer Materialien mit speziellen Eigenschaften. Durch präzise Temperaturkontrolle und blasenfreie Verarbeitung lassen sich Elastomere herstellen, die ihre Geometrie in einem Magnetfeld reversibel verändern können. Solche Innovationen eröffnen neue Möglichkeiten in verschiedenen Industriezweigen.

| Vorteile hybrider Fertigung | Auswirkungen |

|---|---|

| Reduzierte Rüstzeiten | Höhere Produktivität |

| Gesteigerte Präzision | Verbesserte Produktqualität |

| Flexible Bearbeitung | Erweiterte Produktpalette |

| Ressourceneffizienz | Nachhaltigkeit in der Produktion |

Die Integration von Laser- und Frästechniken in der Fertigung bietet vielfältige Möglichkeiten zur Produktionsoptimierung. Durch die Kombination dieser Verfahren lassen sich komplexe Bauteile effizienter und präziser herstellen. Dies fördert Innovationen und stärkt die Wettbewerbsfähigkeit in verschiedenen Industriebereichen.

Zukunftstrends in der Laser- und Frästechnologie

Die Zukunft der Fertigungstechnik steht im Zeichen der Industrie 4.0. Digitale Fertigung und Automatisierung revolutionieren die Art und Weise, wie wir Laser- und Frästechnologien einsetzen. Stellen Sie sich Maschinen vor, die dank künstlicher Intelligenz selbstständig entscheiden, welche Technik für jedes Bauteil optimal ist.

Digitalisierung und Automatisierung in der Fertigung

In modernen Fertigungsanlagen spielt die Digitalisierung eine Schlüsselrolle. Systeme wie das DIR® ermöglichen eine präzise Diagnostik und optimale Positionierung, was für die prosthektische Behandlung entscheidend ist. Diese Technologien verbessern nicht nur die Qualität, sondern steigern auch die Effizienz. Durch den Einsatz von CAD/CAM-Systemen und innovativen Scannern können wir heute komplexe Strukturen mit höchster Genauigkeit fertigen.

Nachhaltigkeit und Energieeffizienz moderner Bearbeitungstechniken

Nachhaltige Produktion rückt immer mehr in den Fokus. Moderne Laser- und Frässysteme werden energieeffizienter und ressourcenschonender. Bei der Bearbeitung von Titan etwa, einem in der Luftfahrt häufig verwendeten Material, setzen wir auf hartmetallbestückte Werkzeuge und niedrige Schnittgeschwindigkeiten, um Reibung und Wärmeentwicklung zu minimieren. Durch den Einsatz von viel Kühlmittel und die Kontrolle der Schweißgeschwindigkeit erreichen wir nicht nur eine höhere Qualität, sondern schonen auch Ressourcen.

Die Zukunft der Laser- und Frästechnologie verspricht spannende Entwicklungen. Von selbstüberwachenden Maschinen bis hin zu hocheffizienten, nachhaltigen Produktionsprozessen – wir stehen an der Schwelle zu einer neuen Ära der Fertigung. Lassen Sie uns gemeinsam diese innovative Zukunft gestalten und die Möglichkeiten der digitalen Fertigung voll ausschöpfen!

Häufig gestellte Fragen

Was sind die Hauptunterschiede zwischen Laser- und Frästechniken?

Lasertechniken arbeiten berührungslos mit gebündeltem Licht, ideal für präzise Schnitte und Gravuren. Frästechniken hingegen verwenden rotierende Werkzeuge zum Materialabtrag, perfekt für komplexe 3D-Strukturen. Laser eignen sich besonders für empfindliche Materialien, während Fräsen bei harten Werkstoffen punktet.

Welche Arten von Lasern werden in der industriellen Fertigung eingesetzt?

In der Industrie kommen hauptsächlich drei Lasertypen zum Einsatz: CO₂-Laser als vielseitige Allrounder, Faserlaser für die effiziente Metallbearbeitung und Ultrakurzpulslaser für höchstpräzise Mikrobearbeitung. Jeder Typ hat seine spezifischen Stärken und Anwendungsgebiete.

Was versteht man unter CNC-Fräsen?

CNC-Fräsen bezeichnet computergesteuerte Fräsmaschinen, die hochpräzise und automatisiert arbeiten. Sie ermöglichen die Herstellung komplexer Bauteile mit hoher Genauigkeit und Wiederholbarkeit. Durch die digitale Steuerung können selbst anspruchsvolle 3D-Geometrien effizient gefertigt werden.

Wie unterscheidet sich Hochgeschwindigkeitsfräsen von herkömmlichem Fräsen?

Hochgeschwindigkeitsfräsen arbeitet mit extrem hohen Drehzahlen und optimierten Schnittstrategien. Dies führt zu kürzeren Produktionszeiten, besserer Oberflächenqualität und reduziertem Werkzeugverschleiß. Es eignet sich besonders für die Bearbeitung von Hartmetallen und komplexen Formen in der Luft- und Raumfahrtindustrie.

Was sind hybride Fertigungssysteme?

Hybride Fertigungssysteme kombinieren Laser- und Frästechniken in einer Maschine. Sie nutzen die Vorteile beider Technologien, um besonders effiziente und flexible Fertigungsprozesse zu ermöglichen. Ein Beispiel ist die Oberflächenhärtung durch Laser mit anschließender Feinbearbeitung durch Fräsen in einem Arbeitsgang.

Welche Rolle spielt die Digitalisierung in der modernen Laser- und Frästechnik?

Die Digitalisierung revolutioniert die Laser- und Frästechnik durch intelligente Steuerungen, vernetzte Systeme und datenbasierte Optimierung. Künstliche Intelligenz unterstützt bei der Prozessplanung, während digitale Zwillinge die Simulation und Überwachung verbessern. Dies führt zu höherer Effizienz, Flexibilität und Qualität in der Fertigung.

Wie tragen moderne Laser- und Frästechniken zur Nachhaltigkeit bei?

Moderne Techniken steigern die Energieeffizienz durch optimierte Prozesse und intelligentes Energiemanagement. Präzisere Bearbeitung reduziert Materialverschwendung, während fortschrittliche Kühlsysteme den Ressourcenverbrauch minimieren. Zudem ermöglichen sie die Fertigung von Komponenten für erneuerbare Energien und effizientere Produkte.